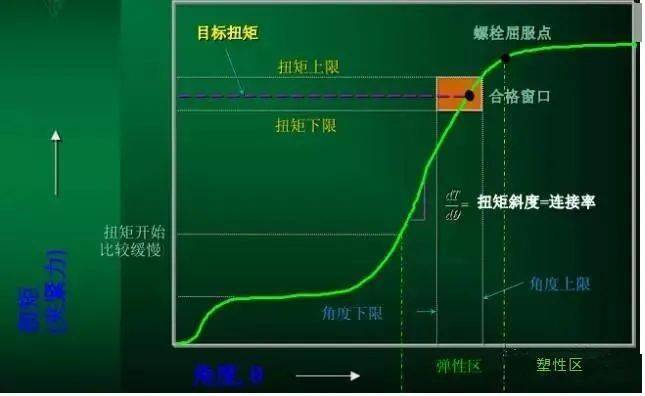

1.扭矩控制法(T)

扭矩控制法是最初始也是最简单的控制法,它是基于螺纹连接时,轴向夹紧力F拧紧时与拧紧

扭矩T成正比关系,可用一个公式T=K·F来表示,这个K则是扭矩系数。

K=0.16P + (μg * 0.58 * d2) + (Dkm/2) * μk)

P = 螺距,μg = 螺纹副摩擦系数,d2 = 螺栓直径,Dkm = 螺栓头表面尺寸,μk = 螺栓头表面

摩擦系数

当一个螺钉设计出来时候他的轴向夹紧力F就是可知的,拧紧扭矩T通过工艺设定我们的拧紧

扭矩也被工艺部门规范下来。但是总装车间经常出现拧紧扭矩达到但是装配的螺栓依然不合格,

这是为什么呢?

关键就在这个扭矩系数,扭矩系数K的变化主要波动因素是综合摩擦系数u,也就是说螺栓,

螺孔的精度,杂质,是否磕碰都会影响这个综合摩擦系数u。而且这个K值和温度也有关系,经

过日本住友公司通过实验证明环境温度每增加1℃,扭矩系数K就下降0.31%。

扭矩控制法到底是否精确呢?给大家加深下影响,根据德国工程师协会拧紧实验报告称当拧

紧力矩T的误差为±0时(即无误差施加扭矩)螺栓轴向夹紧力误差可以达到±27.2%。

应用步骤:

直接或间接控制地加载扭矩;

实际目标扭矩通常是屈服扭矩的50% to 85%;

用在拴紧弹性区域;

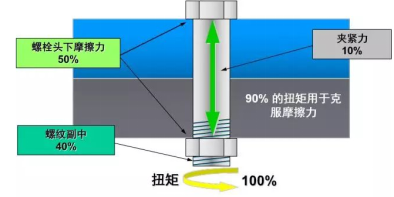

90%的加载扭矩用于克服摩擦力;

预紧力正确度±25%。

扭矩控制法的优点是:成本低,可以使用简易的拧紧工具扭矩扳手来检查拧紧质量。

其缺点就是:拧紧精度不够,不能充分发挥材料潜力,环境影响大(温度,螺栓螺纹,杂质

、磕碰等)。

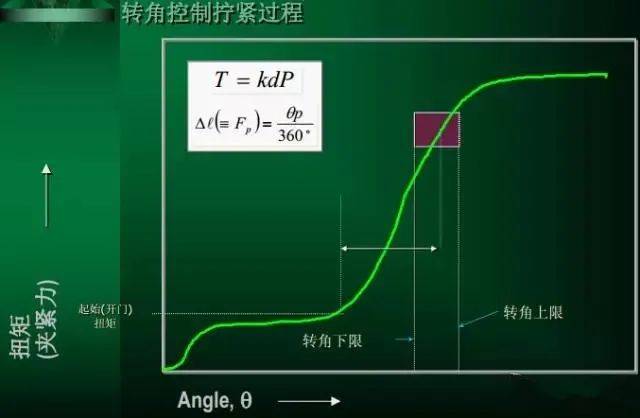

2.扭矩-转角控制法(TA)--超弹性控制法

扭矩-转角控制法是先将螺栓拧到一个不大的扭矩,一般会是拧紧力矩的40%-60%(由工艺

验证后制定),再从此点开始,拧一个规定的转角的控制方法。

这种方法它是基于一定的转角,是螺栓产生一定的轴向伸长及连接件被压缩了。这样做的目

的是将螺栓拧到紧密接触面上,并克服了一些表面凹凸不平等不均匀因素,而后面所需求的轴向

夹紧力由转角产生。

在计算转角之后,摩擦阻力对轴向夹紧力的影响不复存在,所以其精度比单纯的扭矩控制法

要高,扭矩控制法的要点就是测量转角的起点,一旦这个转角确定下来我们就可以获得相当高拧

紧精度。

由于有了比较先进拧紧方法于是产生了一种适应生产力的工具,就是电动拧紧工具,它是由

电机—驱动齿-弯头齿轮-传感器等构成,可以相对比较容易的设定预警力矩及起始转角。

应用步骤:

应用一个固定扭矩 (起始(开门)扭矩);

转动扣紧件到达预定转角;

离屈服拧紧的最初阶段, 此刻也用在弹性区域;

需要用试验确定起始(开门)扭矩与转角参数;

预紧力正确度±15%。

扭矩-转角控制法(TA)优点:拧紧精度高,可以获得较大的轴向夹紧力。

缺点:其控制系统比较复杂,需要测量预紧扭矩及转角2个数据,质量部门不易找出适当的

方法对拧紧结果进行检查跟进。

3.屈服点控制法(TG)

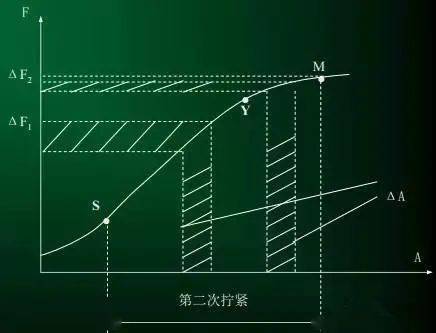

通过上面夹紧力图即可看出,同样的转角误差在其朔性区的螺栓轴向预紧力误差ΔF2比弹性

区的螺栓轴向预紧力误差ΔF1要小得多。屈服点控制法就是把螺栓拧紧至屈服点后,停止拧紧的

一种方法。

它是利用材料屈服的现象而发展起来的一种高精度的拧紧方法。这种控制方法,是通过对拧

紧的扭矩/转角曲线斜率的连续计算和判断来确定屈服点的。

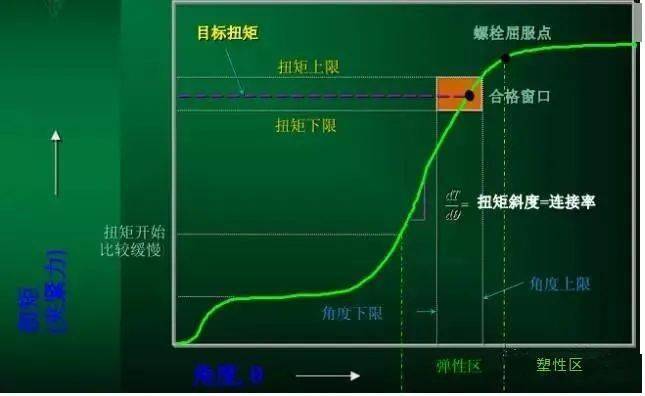

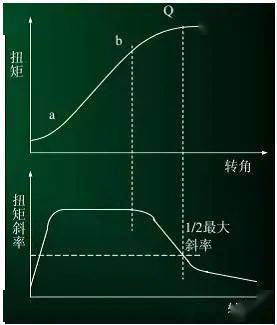

螺栓在拧紧的过程中,其扭矩/转角的变化曲线见扭矩、扭矩斜率对比图。真正的拧紧开始

时,斜率上升很快,之后经过简短的变缓后而保持恒定( a_b区间)。过b点后,其斜率经简短

的缓慢下降后,又快速下降。

当斜率下降一定值时(一般定义,当其斜率下降到最大值的二分之一时),说 明已达到屈

服点(即扭矩对比图中的Q点),立即发出停止拧紧信号。

屈服点控制法的拧紧精度是非常高的,其预紧力的误差可以控制在±4%以内,但其精度主

要是取决于螺栓本身的屈服强度。

扭矩与转角是在拧紧中受到监控;

当一点最大值梯度下降时来判别最大梯度与屈服点;

利用最大压紧力潜能;

摩擦力未减小;

允许每次拧紧的观察扭矩转角;

螺栓不能再使用;

预紧力正确度±6%。

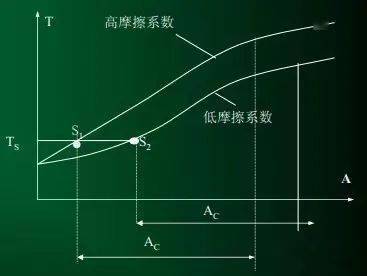

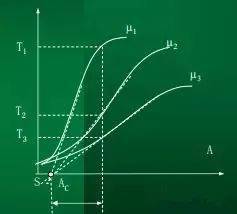

4.落座点—转角控制法(SPA)

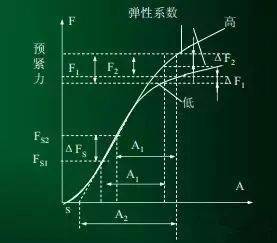

落座点—转角控制法是最近新出现的一种控制方法,它是在扭矩-转角T-A法基础上发展起

来的。TA法是以某一预扭矩Ts为转角的起点,而SPA法计算转角的起点,采用扭矩曲线的线性

段斜率与转角A坐标的交点S(见图)。

图中:F1是TA法最大螺栓轴向预紧力误差,F2是SPA法最大螺栓轴向预紧力误差。从图中

可见,采用TA法时,由于预扭矩TS的误差(ΔTs=Ts2-Ts1,对应产生了螺栓轴向预紧力误差ΔFs

),在转过相同的转角A1后,相对于两个弹性系数高低不同的拧紧工况,其螺栓轴向预紧力误差为

F1;

即使是弹性系数相等的,但由于ΔTs 的存在,也有一定的误差(见图中的ΔF1、ΔF2)。如若

采用SPA法,由于是均从落座点S开始转过A2转角后,相对于两个弹性系数高低不同的拧紧工况,

其螺栓轴向预紧力误差为F2。

显然F2小于F1,即落座点—转角控制法拧紧精度高于扭矩-转角控制法。采用SPA法,摩擦

系数大小对于螺栓轴向预紧力的影响几乎可以完全消除,下一图为拧紧中不同摩擦系数所对应的

扭矩-转角关系曲线。

图中摩擦系数:µ1>µ2>µ3。虽然不同的摩擦系数所对应的扭矩-转角关系曲线的斜率不同

,但其落座点(曲线线性段的斜率与横轴的交点)相差不大。故从此点再拧一个角度Ac,不同摩擦

系数对螺栓轴向预紧力的影响基本可以消除。

SPA法与TA法比较,其主要优点是:能克服在Ts时已产生的扭矩误差,因此,可以进一步提

高拧紧精度。

版权所有:成都科锐尔自动化设备有限公司 2019-2020, All Rights Reserved.

基地地址:四川省成都市高新区(西区)西芯大道12号

联系电话:028-87826526

蜀ICP备15026363号-1 站长统计  川公网安备 51019002000411号

川公网安备 51019002000411号

技术支持:成都易智创科技有限公司